ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਤੋਂ ਬਣੇ ਵੱਖ-ਵੱਖ ਪੈਕੇਜਾਂ ਦੇ ਲਾਈਨਿੰਗ ਗਰਿੱਡਾਂ ਨੂੰ ਪੈਕ ਕੀਤੀਆਂ ਵਸਤੂਆਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਵੱਖ-ਵੱਖ ਸ਼ੈਲੀਆਂ ਵਿੱਚ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਸਾਮਾਨ ਦੀ ਸੁਰੱਖਿਆ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਉਹਨਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਵਿੱਚ ਪਾਇਆ ਅਤੇ ਫੋਲਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਦੇ ਲਾਈਨਿੰਗ ਉਪਕਰਣ ਪੈਕੇਜਿੰਗ ਲਈ ਇੱਕ ਵਧੀਆ ਵਿਕਲਪ ਹਨ ਅਤੇ ਅਕਸਰ ਉਪਕਰਣਾਂ ਲਈ ਪਹਿਲੀ ਪਸੰਦ ਹੁੰਦੇ ਹਨ।

ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਤੋਂ ਬਣੇ ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਵਿੱਚ ਸਧਾਰਨ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ, ਹਲਕਾ ਭਾਰ ਅਤੇ ਘੱਟ ਲਾਗਤ ਦੇ ਫਾਇਦੇ ਹਨ। ਇਹ ਹੋਰ ਪੈਕੇਜਿੰਗ ਉਤਪਾਦਾਂ ਦੇ ਬਚੇ ਹੋਏ ਕੋਨਿਆਂ ਨੂੰ ਵੀ ਦੁਬਾਰਾ ਵਰਤ ਸਕਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਸਰੋਤਾਂ ਦੀ ਬਚਤ ਹੁੰਦੀ ਹੈ ਅਤੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਇਹ ਉਪਕਰਣ ਵਰਤੋਂ ਦੌਰਾਨ ਵਾਤਾਵਰਣ ਨੂੰ ਪ੍ਰਦੂਸ਼ਿਤ ਨਹੀਂ ਕਰਨਗੇ ਅਤੇ ਰੀਸਾਈਕਲ ਕਰਨ ਵਿੱਚ ਆਸਾਨ ਹਨ, ਇਸ ਲਈ ਇਹਨਾਂ ਦੀ ਵਿਆਪਕ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

ਅੰਤਰਰਾਸ਼ਟਰੀ ਪੱਧਰ 'ਤੇ, ਇਹਨਾਂ ਉਪਕਰਣਾਂ ਨੂੰ ਟਾਈਪ 09 ਅਹੁਦਾ ਦੁਆਰਾ ਮਨੋਨੀਤ ਕੀਤਾ ਗਿਆ ਹੈ। ਮੇਰੇ ਦੇਸ਼ ਦਾ ਰਾਸ਼ਟਰੀ ਮਿਆਰ, GB/6543-2008, ਮਿਆਰੀ ਜਾਣਕਾਰੀ ਵਾਲੇ ਅਨੁਬੰਧਾਂ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਉਪਕਰਣਾਂ ਦੇ ਸਟਾਈਲ ਅਤੇ ਕੋਡ ਵੀ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

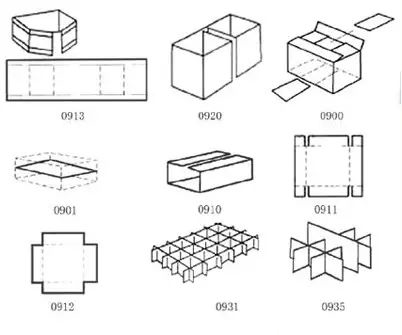

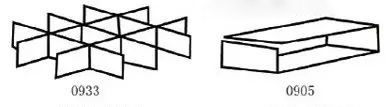

▲ ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਦੀਆਂ ਕਈ ਸ਼ੈਲੀਆਂ

ਪੈਕੇਜਿੰਗ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਤੋਂ ਬਣੇ ਉਪਕਰਣਾਂ ਵਿੱਚ ਕਿਹੜੇ ਭੌਤਿਕ ਗੁਣ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ? ਇਹ ਇੱਕ ਅਜਿਹਾ ਸਵਾਲ ਹੈ ਜਿਸਦਾ ਡਿਜ਼ਾਈਨਰਾਂ ਨੂੰ ਅਧਿਐਨ ਅਤੇ ਪੜਚੋਲ ਕਰਨ ਦੀ ਲੋੜ ਹੈ।

ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਦੇ ਉਪਕਰਣ ਜ਼ਿਆਦਾਤਰ ਇਨਸਰਟਸ ਜਾਂ ਫੋਲਡ ਦੇ ਰੂਪ ਵਿੱਚ ਬਣਾਏ ਜਾਂਦੇ ਹਨ। ਪੈਕੇਜ ਵਿੱਚ, ਉਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਰੁਕਾਵਟ ਅਤੇ ਭਰਨ ਦੀ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ।

ਸਭ ਤੋਂ ਪਹਿਲਾਂ, ਆਓ ਸਟੋਰੇਜ ਅਤੇ ਆਵਾਜਾਈ ਦੌਰਾਨ ਪੈਕੇਜ ਵਿੱਚ ਇਹਨਾਂ ਉਪਕਰਣਾਂ ਦੇ ਬਲ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰੀਏ। ਆਵਾਜਾਈ ਦੌਰਾਨ, ਜਦੋਂ ਪੈਕੇਜ ਨੂੰ ਖਿਤਿਜੀ ਦਿਸ਼ਾ (X ਦਿਸ਼ਾ) ਤੋਂ ਬਾਹਰੀ ਬਲ ਦੇ ਅਧੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਅਚਾਨਕ ਬ੍ਰੇਕ, ਤਾਂ ਅੰਦਰੂਨੀ ਹਿੱਸੇ ਜੜਤਾ ਦੇ ਕਾਰਨ ਖਿਤਿਜੀ ਦਿਸ਼ਾ ਵਿੱਚ ਅੱਗੇ ਵਧਣਗੇ, ਅਤੇ ਗਤੀ ਦੀ ਦਿਸ਼ਾ ਦੇ ਨਾਲ, ਹਿੱਸੇ ਦੀਆਂ ਅਗਲੀਆਂ ਅਤੇ ਪਿਛਲੀਆਂ ਅਟੈਚਮੈਂਟ ਕੰਧਾਂ ਪੈਦਾ ਹੋਣਗੀਆਂ। ਪ੍ਰਭਾਵ।

ਕਿਉਂਕਿ ਸਹਾਇਕ ਕੰਧ ਦੀ ਸਮੱਗਰੀ ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਦੀ ਹੈ, ਇਸ ਵਿੱਚ ਇੱਕ ਖਾਸ ਕੁਸ਼ਨਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਹੈ, ਜੋ ਪ੍ਰਭਾਵ ਬਲ ਕਾਰਨ ਹੋਣ ਵਾਲੇ ਨੁਕਸਾਨ ਨੂੰ ਘਟਾਏਗਾ। ਇਸਦੇ ਨਾਲ ਹੀ, ਹਿੱਸੇ ਵਿੱਚ ਖੱਬੇ ਅਤੇ ਸੱਜੇ ਸਹਾਇਕ ਕੰਧਾਂ ਜਾਂ ਹਿੱਸੇ ਦੇ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਪੈਕੇਜਿੰਗ ਨਾਲ ਰਗੜ ਹੋ ਸਕਦੀ ਹੈ। ਰਗੜ ਦੇ ਕਾਰਨ, ਸਮੱਗਰੀ ਦੀ ਗਤੀ ਤੇਜ਼ੀ ਨਾਲ ਹੌਲੀ ਹੋ ਜਾਵੇਗੀ ਜਾਂ ਰੋਕੀ ਜਾਵੇਗੀ (Z ਦਿਸ਼ਾ ਲਈ ਵੀ ਇਹੀ ਸੱਚ ਹੈ)।

ਜੇਕਰ ਪੈਕੇਜ ਲੰਬਕਾਰੀ (Y ਦਿਸ਼ਾ) ਵਾਈਬ੍ਰੇਸ਼ਨ ਅਤੇ ਪ੍ਰਭਾਵ ਦੇ ਅਧੀਨ ਹੈ, ਤਾਂ ਅੰਦਰੂਨੀ ਹਿੱਸੇ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਦਿਸ਼ਾ ਵਿੱਚ ਚਲੇ ਜਾਣਗੇ, ਜੋ ਕਿ ਹਿੱਸਿਆਂ ਦੇ ਪੈਕੇਜਿੰਗ ਬਾਕਸ ਦੇ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗਾ। ਇਸੇ ਤਰ੍ਹਾਂ, ਕੁਝ ਕੁਸ਼ਨਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਾਲੇ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਪੈਕੇਜਿੰਗ ਸਮੱਗਰੀ ਦੇ ਕਾਰਨ, ਇਹ ਪ੍ਰਭਾਵ ਦੇ ਖਤਰਿਆਂ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਵੀ ਇੱਕ ਖਾਸ ਭੂਮਿਕਾ ਨਿਭਾਏਗਾ। ਅਤੇ ਇਹ ਸਹਾਇਕ ਉਪਕਰਣ ਦੀਆਂ ਚਾਰ ਦੀਵਾਰਾਂ ਨਾਲ ਰਗੜ ਵੀ ਪੈਦਾ ਕਰ ਸਕਦਾ ਹੈ, ਸਮੱਗਰੀ ਦੀ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਗਤੀ ਨੂੰ ਰੋਕ ਸਕਦਾ ਹੈ ਜਾਂ ਘਟਾ ਸਕਦਾ ਹੈ।

ਵਿਸ਼ੇਸ਼ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਛੱਡ ਕੇ, ਉਪਕਰਣ ਪੂਰੇ ਪੈਕੇਜ ਵਿੱਚ ਸਹਾਇਕ ਭੂਮਿਕਾ ਨਹੀਂ ਨਿਭਾਉਂਦੇ। ਇਸ ਲਈ, ਆਮ ਤੌਰ 'ਤੇ, ਸਟੈਕਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, ਉਪਕਰਣ ਸਿਰਫ ਵੱਖ ਹੋਣ ਦੀ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ ਅਤੇ ਹੋਰ ਪਹਿਲੂਆਂ ਵਿੱਚ ਬਹੁਤਾ ਯੋਗਦਾਨ ਨਹੀਂ ਪਾਉਂਦੇ ਹਨ।

ਆਓ ਸਟੋਰੇਜ ਅਤੇ ਆਵਾਜਾਈ ਦੌਰਾਨ ਉਪਕਰਣਾਂ ਅਤੇ ਪੈਕੇਜਿੰਗ ਕੰਟੇਨਰਾਂ ਨੂੰ ਨੁਕਸਾਨ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰੀਏ। ਕਿਉਂਕਿ ਇਹ ਉਪਕਰਣ ਪੈਕੇਜ ਦੀ ਜ਼ਿਆਦਾਤਰ ਜਗ੍ਹਾ ਨੂੰ ਭਰ ਦਿੰਦੇ ਹਨ, ਇਸ ਲਈ ਪੈਕੇਜ ਦੀ ਸਮੱਗਰੀ ਵਿੱਚ ਹਿਲਜੁਲ ਲਈ ਜ਼ਿਆਦਾ ਜਗ੍ਹਾ ਨਹੀਂ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇਹ ਸਹਾਇਕ ਉਪਕਰਣ ਦੀ ਕੰਧ ਨੂੰ ਛੂਹ ਸਕਦੇ ਹਨ। , ਰਗੜ ਦੇ ਪ੍ਰਭਾਵ ਕਾਰਨ, ਸਮੱਗਰੀ ਦੀ ਗਤੀ ਨੂੰ ਰੋਕਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਲਈ, ਪ੍ਰਭਾਵ ਤੋਂ ਪ੍ਰਭਾਵਿਤ ਉਪਕਰਣਾਂ ਦੇ ਹਿੱਸਿਆਂ ਅਤੇ ਪੈਕੇਜ ਦੇ ਪ੍ਰਭਾਵਿਤ ਹਿੱਸੇ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋਵੇਗਾ। ਕਿਉਂਕਿ ਇਹ ਉਪਕਰਣ ਪੈਕੇਜਿੰਗ ਕੰਟੇਨਰਾਂ ਦੁਆਰਾ ਸੁਰੱਖਿਅਤ ਹਨ, ਇਸ ਲਈ ਉਹਨਾਂ ਨੂੰ ਆਮ ਸਟੋਰੇਜ ਦੌਰਾਨ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋਵੇਗਾ।

ਉਪਰੋਕਤ ਵਿਸ਼ਲੇਸ਼ਣ ਲਈ ਇਹ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਵਿੱਚ ਇੱਕ ਖਾਸ ਕੁਸ਼ਨਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਇੱਕ ਖਾਸ ਰਗੜ ਗੁਣਾਂਕ ਹੋਵੇ। ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਵਰਤੋਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਕਾਰਨ, ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਵਿੱਚ ਵੀ ਕੁਝ ਫੋਲਡਿੰਗ ਪ੍ਰਤੀਰੋਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਸਟੋਰੇਜ ਅਤੇ ਆਵਾਜਾਈ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸਹਾਇਕ ਉਪਕਰਣ ਆਮ ਤੌਰ 'ਤੇ ਦਬਾਅ ਦੇ ਅਧੀਨ ਨਹੀਂ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਸਹਾਇਕ ਭੂਮਿਕਾ ਨਹੀਂ ਹੁੰਦੀ ਹੈ, ਉਹਨਾਂ ਵਿੱਚ ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਦੇ ਕਿਨਾਰੇ ਦੇ ਸੰਕੁਚਨ ਪ੍ਰਤੀਰੋਧ ਲਈ ਉੱਚ ਜ਼ਰੂਰਤਾਂ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ। ਇਸ ਲਈ, ਵਿਸ਼ੇਸ਼ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਛੱਡ ਕੇ, ਰਾਸ਼ਟਰੀ ਮਿਆਰ GB/6543-2008 S- 2. ਜਾਂ B-2.1 ਵਿੱਚ ਕਿਨਾਰੇ ਦੇ ਦਬਾਅ ਅਤੇ ਬਰਸਟ ਪ੍ਰਤੀਰੋਧ ਸੂਚਕ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੇ ਹਨ।

ਇੱਕ ਚੰਗੇ ਪੈਕੇਜਿੰਗ ਡਿਜ਼ਾਈਨ ਦਾ ਮਤਲਬ ਹੈ ਕਿ ਪੈਕੇਜਿੰਗ ਉਤਪਾਦ ਦੇ ਵੱਖ-ਵੱਖ ਪ੍ਰਦਰਸ਼ਨ ਉਤਪਾਦ ਨੂੰ ਗਾਹਕਾਂ ਦੇ ਹੱਥਾਂ ਵਿੱਚ ਨਿਰਮਾਣ ਅਤੇ ਵੰਡ ਤੋਂ ਬਚਾਉਣ ਲਈ ਕਾਫ਼ੀ ਹਨ। ਬਹੁਤ ਜ਼ਿਆਦਾ ਪੈਕੇਜਿੰਗ ਦੀ ਭਾਲ ਸਰੋਤਾਂ ਦੀ ਬਰਬਾਦੀ ਦਾ ਕਾਰਨ ਬਣੇਗੀ, ਜਿਸਦੀ ਵਕਾਲਤ ਕਰਨ ਦੇ ਯੋਗ ਨਹੀਂ ਹੈ। ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਅਤੇ ਸਰੋਤਾਂ ਦੀ ਬਚਤ ਦੇ ਵਿਚਕਾਰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਿਵੇਂ ਪ੍ਰਾਪਤ ਕਰਨਾ ਹੈ, ਵਾਜਬ ਕੱਚੇ ਮਾਲ ਦਾ ਅਨੁਪਾਤ, ਵਾਜਬ ਡਿਜ਼ਾਈਨ ਅਤੇ ਪ੍ਰਕਿਰਿਆ, ਅਤੇ ਵਾਜਬ ਵਰਤੋਂ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨ ਦੇ ਤਰੀਕੇ ਹਨ। ਕੰਮ ਵਿੱਚ ਤਜਰਬੇ ਅਤੇ ਤਜ਼ਰਬੇ ਦੇ ਅਧਾਰ ਤੇ, ਲੇਖਕ ਸੰਚਾਰ ਅਤੇ ਚਰਚਾ ਲਈ ਕੁਝ ਵਿਰੋਧੀ ਉਪਾਅ ਪੇਸ਼ ਕਰਦਾ ਹੈ।

ਇੱਕ ਵਿਰੋਧੀ ਉਪਾਅ:

ਕੱਚੇ ਮਾਲ ਦਾ ਇੱਕ ਵਾਜਬ ਅਨੁਪਾਤ ਚੁਣੋ।

ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਤੋਂ ਬਣੇ ਆਮ ਉਪਕਰਣਾਂ ਵਿੱਚ ਕਿਨਾਰੇ ਦੇ ਦਬਾਅ ਅਤੇ ਫਟਣ ਪ੍ਰਤੀਰੋਧ ਲਈ ਉੱਚ ਜ਼ਰੂਰਤਾਂ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ। ਤੁਹਾਨੂੰ C, D, ਅਤੇ E-ਗ੍ਰੇਡ ਬੇਸ ਪੇਪਰ ਚੁਣਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ। ਜਿੰਨਾ ਚਿਰ ਪ੍ਰਦਰਸ਼ਨ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦਾ ਹੈ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਾਕਤ ਦਾ ਪਿੱਛਾ ਨਾ ਕਰੋ ਅਤੇ ਸਾਈਜ਼ਿੰਗ ਦੀ ਵਰਤੋਂ ਨਾ ਕਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ। ਬੇਸ ਪੇਪਰ। ਕਿਉਂਕਿ ਸਾਈਜ਼ਿੰਗ ਬੇਸ ਪੇਪਰ ਵਿੱਚ ਉੱਚ ਤਾਕਤ ਹੁੰਦੀ ਹੈ, ਪਰ ਕੁਸ਼ਨਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਚੰਗਾ ਨਹੀਂ ਹੁੰਦਾ, ਅਤੇ ਸਾਈਜ਼ਿੰਗ ਕਾਰਨ ਕਾਗਜ਼ ਦੀ ਸਤ੍ਹਾ ਨਿਰਵਿਘਨ ਹੋ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਰਗੜ ਦਾ ਗੁਣਾਂਕ ਘੱਟ ਜਾਂਦਾ ਹੈ, ਜੋ ਇਸਦੇ ਉਲਟ ਪੈਕੇਜਿੰਗ ਪ੍ਰਭਾਵ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। ਇਸ ਲਈ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲਾ ਗੱਤਾ ਜ਼ਰੂਰੀ ਤੌਰ 'ਤੇ ਉਪਕਰਣ ਬਣਾਉਣ ਲਈ ਢੁਕਵਾਂ ਨਹੀਂ ਹੁੰਦਾ।

1. ਪਲੱਗ-ਇਨ ਫਾਰਮੈਟ ਉਪਕਰਣ

ਇਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਇੱਕ ਰੁਕਾਵਟ ਵਜੋਂ ਕੰਮ ਕਰਦਾ ਹੈ। ਕੱਚੇ ਮਾਲ ਨੂੰ ਬਹੁਤ ਸਖ਼ਤ ਜਾਂ ਬਹੁਤ ਮਜ਼ਬੂਤ ਹੋਣ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੈ। ਇਸ ਦੇ ਉਲਟ, ਇੱਕ ਨਰਮ ਸਮੱਗਰੀ ਇਸਦੇ ਕੁਸ਼ਨਿੰਗ ਪ੍ਰਭਾਵ ਲਈ ਵਧੇਰੇ ਅਨੁਕੂਲ ਹੁੰਦੀ ਹੈ। ਮੋਟੇ ਪਦਾਰਥਾਂ ਵਿੱਚ ਰਗੜ ਦਾ ਗੁਣਾਂਕ ਉੱਚ ਹੁੰਦਾ ਹੈ, ਜੋ ਸਮੱਗਰੀ ਦੀ ਸੁਰੱਖਿਆ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਲਾਭਦਾਇਕ ਹੁੰਦਾ ਹੈ। ਪਲੱਗ-ਇਨ ਫਾਰਮੈਟ ਉਪਕਰਣ ਜ਼ਿਆਦਾਤਰ ਵਰਤੇ ਜਾਣ 'ਤੇ ਇੱਕ ਸਿੱਧੀ ਸਥਿਤੀ ਵਿੱਚ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਇੱਕ ਖਾਸ ਡਿਗਰੀ ਦੀ ਕਠੋਰਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਕੱਚੇ ਮਾਲ ਦੇ ਅਨੁਪਾਤ ਵਿੱਚ, ਬਿਨਾਂ ਆਕਾਰ ਦੇ ਬੇਸ ਪੇਪਰ ਦੀ ਚੋਣ ਕਰਨ ਤੋਂ ਇਲਾਵਾ, ਬੇਸ ਪੇਪਰ ਦੇ ਉਸੇ ਗੁਣਵੱਤਾ ਪੱਧਰ ਲਈ ਮੋਟੇ ਬੇਸ ਪੇਪਰ ਨੂੰ ਵੀ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਭਾਰ ਨਾ ਵਧਾਉਣ ਲਈ, ਤੁਸੀਂ ਇੱਕ ਛੋਟੀ ਜਿਹੀ ਤੰਗੀ ਵਾਲਾ ਬੇਸ ਪੇਪਰ ਚੁਣ ਸਕਦੇ ਹੋ, ਤਾਂ ਜੋ ਉਪਕਰਣ ਇੱਕ ਚੰਗੀ ਸਿੱਧੀ ਸਥਿਤੀ ਬਣਾਈ ਰੱਖ ਸਕਣ, ਜੋ ਕਿ ਪੈਕੇਜਿੰਗ ਦੌਰਾਨ ਸੰਚਾਲਨ ਅਤੇ ਪੈਕੇਜਿੰਗ ਪ੍ਰਭਾਵ ਲਈ ਅਨੁਕੂਲ ਹੈ, ਅਤੇ ਢਿੱਲੇ ਬੇਸ ਪੇਪਰ ਵਿੱਚ ਟਾਈਟ ਬੇਸ ਪੇਪਰ ਨਾਲੋਂ ਬਿਹਤਰ ਕੁਸ਼ਨਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਹੁੰਦਾ ਹੈ, ਜੋ ਕਿ ਪੈਕੇਜਿੰਗ ਲਈ ਵਧੇਰੇ ਅਨੁਕੂਲ ਹੈ। ਸਟੋਰੇਜ ਅਤੇ ਆਵਾਜਾਈ।

2. ਫੋਲਡਿੰਗ ਉਪਕਰਣ

ਕੱਚੇ ਮਾਲ ਦੇ ਅਨੁਪਾਤ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਨਾ ਸਿਰਫ਼ ਉਪਰੋਕਤ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਸਗੋਂ ਉਤਪਾਦਨ ਅਤੇ ਵਰਤੋਂ ਵਿੱਚ ਫੋਲਡਿੰਗ ਜ਼ਰੂਰਤਾਂ ਦੇ ਕਾਰਨ, ਬੇਸ ਪੇਪਰ ਵਿੱਚ ਇੱਕ ਖਾਸ ਫੋਲਡਿੰਗ ਪ੍ਰਤੀਰੋਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਅਨੁਪਾਤ ਲਈ ਥੋੜ੍ਹਾ ਉੱਚ ਫੋਲਡਿੰਗ ਪ੍ਰਤੀਰੋਧ ਵਾਲਾ ਫੇਸ ਪੇਪਰ ਚੁਣਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ। ਸਾਈਜ਼ਿੰਗ ਬੇਸ ਪੇਪਰ ਨਾ ਚੁਣਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰੋ, ਖਾਸ ਤੌਰ 'ਤੇ ਕੋਰੇਗੇਸ਼ਨ ਲਈ ਸਾਈਜ਼ਿੰਗ ਬੇਸ ਪੇਪਰ ਦੀ ਵਰਤੋਂ ਨਾ ਕਰੋ, ਕਿਉਂਕਿ ਸਾਈਜ਼ਿੰਗ ਕੋਰੇਗੇਸ਼ਨ ਸਤ੍ਹਾ ਦੇ ਕਾਗਜ਼ ਦੇ ਟੁੱਟਣ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਵਧਾ ਦੇਵੇਗਾ।

ਅੱਜਕੱਲ੍ਹ, ਬੇਸ ਪੇਪਰ ਦੀਆਂ ਕਈ ਕਿਸਮਾਂ ਹਨ, ਅਤੇ ਚੁਣਨ ਲਈ ਵਿਕਲਪਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਹੈ। ਜਿੰਨਾ ਚਿਰ ਤੁਸੀਂ ਇੱਕ ਵਾਜਬ ਅਨੁਪਾਤ ਨੂੰ ਧਿਆਨ ਨਾਲ ਚੁਣਦੇ ਹੋ, ਤੁਹਾਨੂੰ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਅਤੇ ਸਰੋਤਾਂ ਦੀ ਬਚਤ ਕਰਨ ਵਿੱਚ ਬਹੁਤ ਸੰਭਾਵਨਾ ਮਿਲੇਗੀ।

▲ ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਦੀਆਂ ਕਈ ਸ਼ੈਲੀਆਂ

ਜਵਾਬੀ ਉਪਾਅ ਦੋ:

ਇੱਕ ਵਾਜਬ ਇੰਡੈਂਟੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਚੁਣੋ

ਉਪਰੋਕਤ ਵਿਸ਼ਲੇਸ਼ਣ ਤੋਂ, ਜੇਕਰ ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਤੋਂ ਬਣੇ ਉਪਕਰਣਾਂ ਦਾ ਫੋਲਡਿੰਗ ਪ੍ਰਤੀਰੋਧ ਚੰਗਾ ਨਹੀਂ ਹੈ, ਤਾਂ ਇਹ ਪ੍ਰੋਸੈਸਿੰਗ ਜਾਂ ਵਰਤੋਂ ਦੌਰਾਨ ਫੋਲਡ ਲਾਈਨ 'ਤੇ ਟੁੱਟਣ ਦਾ ਕਾਰਨ ਬਣੇਗਾ। ਇੱਕ ਵਾਜਬ ਇੰਡੈਂਟੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੀ ਚੋਣ ਕਰਨਾ ਟੁੱਟਣ ਨੂੰ ਘਟਾਉਣ ਦੇ ਵਿਰੋਧੀ ਉਪਾਵਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ।

ਇੰਡੈਂਟੇਸ਼ਨ ਲਾਈਨ ਦੀ ਚੌੜਾਈ ਅਤੇ ਚੌੜੀ ਇੰਡੈਂਟੇਸ਼ਨ ਲਾਈਨ ਨੂੰ ਢੁਕਵੇਂ ਢੰਗ ਨਾਲ ਵਧਾਓ, ਇੰਡੈਂਟੇਸ਼ਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਸੰਕੁਚਿਤ ਖੇਤਰ ਦੇ ਵਾਧੇ ਕਾਰਨ, ਇੰਡੈਂਟੇਸ਼ਨ 'ਤੇ ਤਣਾਅ ਖਿੰਡ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਇੰਡੈਂਟੇਸ਼ਨ 'ਤੇ ਫ੍ਰੈਕਚਰ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਜਾਂਦੀ ਹੈ। ਇੱਕ ਨਰਮ, ਘੱਟ ਤਿੱਖਾ ਕ੍ਰੀਜ਼ਿੰਗ ਟੂਲ, ਜਿਵੇਂ ਕਿ ਪਲਾਸਟਿਕ ਵਾਲਾ, ਦੀ ਵਰਤੋਂ ਕਰਨ ਨਾਲ ਵੀ ਕ੍ਰੀਜ਼ਿੰਗ ਲਾਈਨ 'ਤੇ ਟੁੱਟਣ ਨੂੰ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

ਜੇਕਰ ਇਹਨਾਂ ਉਪਕਰਣਾਂ ਦੇ ਕ੍ਰੀਜ਼ ਨੂੰ ਇੱਕੋ ਦਿਸ਼ਾ ਵਿੱਚ ਫੋਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਟੱਚ ਲਾਈਨ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਇਸ ਤਰ੍ਹਾਂ, ਪ੍ਰੋਸੈਸਿੰਗ ਦੌਰਾਨ, ਇੰਡੈਂਟੇਸ਼ਨ ਲਾਈਨ ਦੇ ਦੋਵਾਂ ਪਾਸਿਆਂ ਦੀ ਸਮੱਗਰੀ ਵਿੱਚ ਇੱਕ ਖਾਸ ਪ੍ਰੀ-ਸਟ੍ਰੈਚ ਹੁੰਦਾ ਹੈ, ਜੋ ਫ੍ਰੈਕਚਰ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਵੀ ਇੱਕ ਖਾਸ ਭੂਮਿਕਾ ਨਿਭਾ ਸਕਦਾ ਹੈ।

ਪ੍ਰਤੀਰੋਧੀ ਉਪਾਅ ਤਿੰਨ:

ਇੱਕ ਵਾਜਬ ਡਿਜ਼ਾਈਨ ਚੁਣੋ

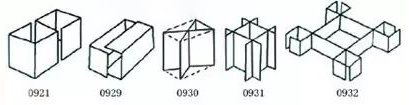

ਜਦੋਂ ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਦੇ ਸਹਾਇਕ ਕਾਰਜ ਨੂੰ ਵਿਚਾਰਿਆ ਨਹੀਂ ਜਾਂਦਾ, ਤਾਂ ਇਹ ਸੰਭਵ ਤੌਰ 'ਤੇ ਉਸੇ ਦਿਸ਼ਾ ਵਿੱਚ ਇੰਡੈਂਟੇਸ਼ਨ ਦੀ ਚੋਣ ਕਰਕੇ ਫੋਲਡਿੰਗ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਦਾ ਇੱਕ ਵਧੀਆ ਤਰੀਕਾ ਹੈ।

ਉਤਪਾਦਨ ਲਾਈਨ ਅਤੇ ਸਿੰਗਲ-ਫੇਸਰ ਮਸ਼ੀਨ ਦੁਆਰਾ ਨਿਰਮਿਤ ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਲਈ, ਕੋਰੇਗੇਟਿਡ ਦੀ ਦਿਸ਼ਾ ਬੇਸ ਪੇਪਰ ਦੀ ਟ੍ਰਾਂਸਵਰਸ ਦਿਸ਼ਾ ਦੇ ਸਮਾਨਾਂਤਰ ਹੁੰਦੀ ਹੈ। ਕੋਰੇਗੇਟਿਡ ਦੀ ਦਿਸ਼ਾ ਵਿੱਚ ਇੰਡੈਂਟੇਸ਼ਨ ਚੁਣੋ। ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਇਹ ਬੇਸ ਪੇਪਰ ਨੂੰ ਲੰਬਕਾਰੀ ਦਿਸ਼ਾ ਵਿੱਚ ਫੋਲਡ ਕਰਨਾ ਹੁੰਦਾ ਹੈ।

ਇੱਕ ਇਹ ਹੈ ਕਿ ਬੇਸ ਪੇਪਰ ਦਾ ਲੰਬਕਾਰੀ ਫੋਲਡਿੰਗ ਰੋਧਕ ਟ੍ਰਾਂਸਵਰਸ ਫੋਲਡਿੰਗ ਰੋਧਕ ਨਾਲੋਂ ਵੱਧ ਹੁੰਦਾ ਹੈ, ਜੋ ਕਿ ਕ੍ਰੀਜ਼ਿੰਗ ਲਾਈਨ 'ਤੇ ਟੁੱਟਣ ਨੂੰ ਘਟਾ ਦੇਵੇਗਾ।

ਦੂਜਾ ਹੈ ਕੋਰੇਗੇਟਿਡ ਦਿਸ਼ਾ ਦੇ ਸਮਾਨਾਂਤਰ ਦਿਸ਼ਾ ਵਿੱਚ ਇੰਡੈਂਟ ਕਰਨਾ। ਇੰਡੈਂਟੇਸ਼ਨ ਦੇ ਦੋਵਾਂ ਪਾਸਿਆਂ 'ਤੇ ਸਮੱਗਰੀ ਦਾ ਖਿੱਚਣ ਵਾਲਾ ਪ੍ਰਭਾਵ ਬੇਸ ਪੇਪਰ ਦੀ ਲੰਬਕਾਰੀ ਦਿਸ਼ਾ ਵਿੱਚ ਹੁੰਦਾ ਹੈ। ਕਿਉਂਕਿ ਬੇਸ ਪੇਪਰ ਦੀ ਲੰਬਕਾਰੀ ਤੋੜਨ ਵਾਲੀ ਸ਼ਕਤੀ ਟ੍ਰਾਂਸਵਰਸ ਬ੍ਰੇਕਿੰਗ ਫੋਰਸ ਨਾਲੋਂ ਵੱਧ ਹੁੰਦੀ ਹੈ, ਇਸ ਲਈ ਫੋਲਡ ਦੇ ਆਲੇ ਦੁਆਲੇ ਤਣਾਅ ਘੱਟ ਜਾਂਦਾ ਹੈ। ਫ੍ਰੈਕਚਰ। ਇਸ ਤਰ੍ਹਾਂ, ਉਹੀ ਕੱਚਾ ਮਾਲ, ਵਾਜਬ ਡਿਜ਼ਾਈਨ ਦੁਆਰਾ, ਇੱਕ ਬਹੁਤ ਵੱਖਰੀ ਭੂਮਿਕਾ ਨਿਭਾ ਸਕਦਾ ਹੈ।

ਚਾਰ ਵਿਰੋਧੀ ਉਪਾਅ:

ਵਰਤੋਂ ਦਾ ਇੱਕ ਵਾਜਬ ਤਰੀਕਾ ਚੁਣੋ

ਕੱਚੇ ਮਾਲ ਦੇ ਗੁਣਾਂ ਦੇ ਕਾਰਨ, ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਤੋਂ ਬਣੇ ਉਪਕਰਣਾਂ ਵਿੱਚ ਇੱਕ ਖਾਸ ਸੀਮਾ ਦੀ ਤਾਕਤ ਹੁੰਦੀ ਹੈ। ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਉਹਨਾਂ ਨੂੰ ਟੁੱਟਣ ਤੋਂ ਰੋਕਣ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਬਾਹਰੀ ਬਲ ਨਾ ਲਗਾਓ। ਫੋਲਡਿੰਗ ਉਪਕਰਣ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਇਸਨੂੰ ਇੱਕ ਵਾਰ ਵਿੱਚ 180° ਫੋਲਡ ਨਹੀਂ ਕਰਨਾ ਚਾਹੀਦਾ।

ਕਿਉਂਕਿ ਕਾਗਜ਼ ਉਤਪਾਦ ਹਾਈਡ੍ਰੋਫਿਲਿਕ ਸਮੱਗਰੀ ਹੁੰਦੇ ਹਨ, ਵਰਤੋਂ ਦੌਰਾਨ ਵਾਤਾਵਰਣ ਦੀ ਨਮੀ ਅਤੇ ਸਹਾਇਕ ਸਮੱਗਰੀ ਦੀ ਨਮੀ ਦੀ ਮਾਤਰਾ ਵੀ ਉਹ ਕਾਰਕ ਹਨ ਜੋ ਉਪਕਰਣਾਂ ਦੇ ਟੁੱਟਣ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ। ਕੋਰੇਗੇਟਿਡ ਗੱਤੇ ਦੀ ਨਮੀ ਦੀ ਮਾਤਰਾ ਆਮ ਤੌਰ 'ਤੇ (7% ਅਤੇ 12%) ਦੇ ਵਿਚਕਾਰ ਹੁੰਦੀ ਹੈ। ਪ੍ਰਭਾਵ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਇਹ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ। ਵਾਤਾਵਰਣ ਜਾਂ ਸਮੱਗਰੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸੁੱਕੀ ਹੈ, ਜਿਸ ਨਾਲ ਗੱਤੇ ਦੇ ਟੁੱਟਣ ਦੀ ਸੰਭਾਵਨਾ ਵਧੇਗੀ। ਪਰ ਇਸਦਾ ਮਤਲਬ ਇਹ ਨਹੀਂ ਹੈ ਕਿ ਜਿੰਨਾ ਜ਼ਿਆਦਾ ਗਿੱਲਾ ਹੋਵੇਗਾ, ਓਨਾ ਹੀ ਵਧੀਆ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਿੱਲਾ ਸਮੱਗਰੀ ਨੂੰ ਗਿੱਲਾ ਬਣਾ ਦੇਵੇਗਾ। ਬੇਸ਼ੱਕ, ਵਰਤੋਂ ਆਮ ਤੌਰ 'ਤੇ ਕੁਦਰਤੀ ਵਾਤਾਵਰਣ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਇਸ ਲਈ ਉਪਭੋਗਤਾ ਨੂੰ ਵਾਤਾਵਰਣ ਅਤੇ ਸਮੱਗਰੀ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਅਨੁਸਾਰ ਢੁਕਵੇਂ ਉਪਾਅ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ।

ਇਹ ਇਨਸਰਟਸ ਅਤੇ ਫੋਲਡਿੰਗ ਉਪਕਰਣ ਮਾਮੂਲੀ ਜਾਪਦੇ ਹਨ ਅਤੇ ਬਹੁਤਾ ਧਿਆਨ ਨਹੀਂ ਖਿੱਚਿਆ ਹੈ। ਗੁਣਵੱਤਾ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਆਉਣ ਤੋਂ ਬਾਅਦ, ਬੇਸ ਪੇਪਰ ਦੀ ਮਾਤਰਾਤਮਕ ਸੁਧਾਰ ਅਕਸਰ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਦੇ ਉਦੇਸ਼ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਕੁਝ ਬੇਸ ਪੇਪਰ ਨੂੰ ਉੱਚ-ਸ਼ਕਤੀ ਅਤੇ ਆਕਾਰ ਦੇਣ ਵਾਲੇ ਬੇਸ ਪੇਪਰ ਨਾਲ ਬਦਲਦੇ ਹਨ, ਜੋ ਟੁੱਟਣ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੱਲ ਕਰ ਸਕਦਾ ਹੈ, ਪਰ ਹੋਰ ਪ੍ਰਦਰਸ਼ਨਾਂ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ। ਇਹ ਨਾ ਸਿਰਫ ਬੁਨਿਆਦੀ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨ ਵਿੱਚ ਅਸਫਲ ਰਹੇਗਾ, ਬਲਕਿ ਲਾਗਤਾਂ ਵਿੱਚ ਵੀ ਵਾਧਾ ਕਰੇਗਾ ਅਤੇ ਬਰਬਾਦੀ ਦਾ ਕਾਰਨ ਬਣੇਗਾ।

ਪੈਕੇਜ ਵਿਚਲੇ ਸਹਾਇਕ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜਿੰਨਾ ਚਿਰ ਇਸ ਵਿੱਚ ਕੁਝ ਛੋਟੇ ਸੁਧਾਰ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਅਸਲ ਸਰੋਤ ਵਧੇਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੋਣਗੇ।

ਪੋਸਟ ਸਮਾਂ: ਮਾਰਚ-03-2023